Portada Calidad del Aire

Calidad del aire comprimido

Calidad del aire comprimido

| CALIDAD DEL AIRE COMPRIMIDO EN LA INDUSTRIA. NORMATIVA ISO 8573:2010 |

Según el reglamento (CE) 178/2002, los fabricantes están obligados a generar un producto seguro. Dado que la calidad del aire comprimido tiene efectos inmediatos sobre la seguridad del producto final, los productores son responsables de controlar la calidad de su aire comprimido. Los requisitos para un proceso de producción segura no solo hacen referencia a su producción propia, sino también a la de cualquier proveedor previo. Por eso, los auditores examinan todo el proceso de producción, desde el proveedor hasta la cámara del compresor.

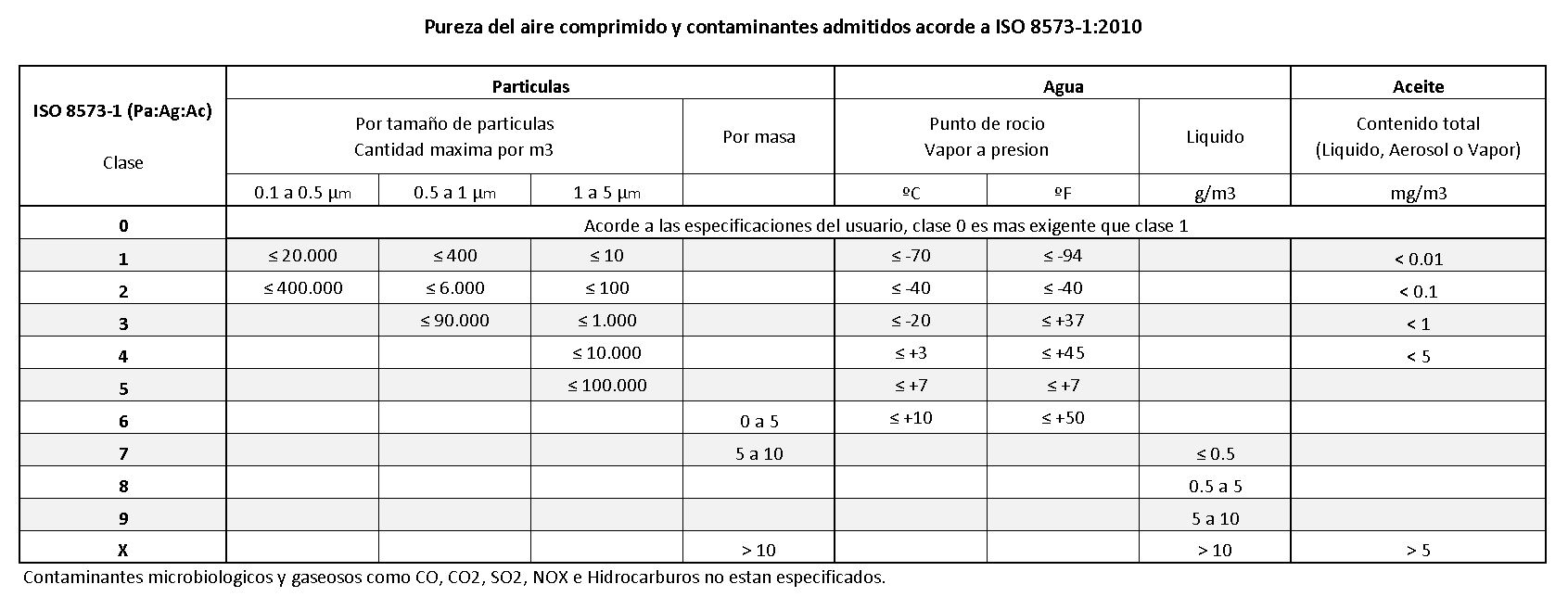

La norma ISO 8573-1:2010, representa los requisitos de calidad del aire comprimido y establece el contenido máximo de impurezas y el tamaño de las partículas que pueden aparecer en las distintas clases. Para el sector alimentario: el aire comprimido no puede transportar sustancias potencialmente peligrosas a los alimentos.

La norma ISO 8573-1:2010 únicamente define las clases. No contiene una recomendación concreta sobre la pureza del aire comprimido que debe utilizarse en la industria alimentaria. Las directivas y recomendaciones de IFS, BRC, FDA e ISO 9001:2015, por ejemplo, sí permiten seleccionar las cascadas de filtración apropiadas.

¿Qué factores que determinan la calidad necesaria del aire comprimido?

No es necesario disponer de la misma calidad de aire comprimido en todos los puntos del sistema de producción. Por lo tanto, es indispensable disponer de un concepto bien elaborado para que la preparación del aire comprimido sea eficiente. Ese concepto debe contemplar los requisitos específicos en relación con los sistemas utilizados para su producción. Por lo general es recomendable disponer de una combinación de preparación centralizada y descentralizada del aire comprimido.

Aire comprimido como aire de trabajo y de pilotaje

En la mayoría de los casos, el aire comprimido se utiliza como aire de trabajo y de pilotaje. En ese caso es necesario extraer las partículas de suciedad contenidas en el aire únicamente para evitar la corrosión y el desgaste prematuro de los componentes neumáticos. Para esta aplicación se recomienda la clase [7:4:4], que se obtiene utilizando un secador por frío central con separador de aceite y un filtro grueso (40 μm).

Aire comprimido como auxiliar del proceso

Si el aire comprimido se utiliza como aire auxiliar del proceso (soplado de moldes o soplado en contacto directo con los alimentos), la clase de pureza debe ser claramente superior. En esos casos es recomendable utilizar un sistema descentralizado de preparación del aire, directamente junto a la unidad consumidora. De esa manera únicamente se prepara la cantidad necesaria de aire comprimido de mayor calidad, lo que significa que se ahorra energía. Además, si la unidad de preparación de aire se encuentra cerca de la unidad consumidora, se minimiza el riesgo de una renovada contaminación.

Un ejemplo claro de criterios más estrictos lo podemos encontrar en el sector alimentario. En los alimentos secos (p.ej., cereales, leche en polvo), el aire comprimido se utiliza para la producción del alimento y en consecuencia entra en contacto directo con el alimento. Para este caso individual se recomienda la clasificación [1:2:1] de la calidad del aire comprimido, según ISO 8573-1:2010.

En cambio en los alimentos "no secos" (p. ej., bebidas, carne, verdura), el aire comprimido también se utiliza para el transporte, el mezclado, pero no hay tanta restricción en cuanto a la humedad. En este caso es aplicable la clasificación [1:4:1] de la calidad del aire comprimido, según ISO 8573-1:2010.

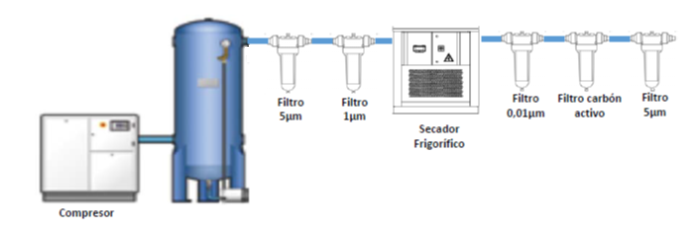

Ejemplo de sistema de filtración para obtener una clasificación 1:4:1

¿Qué factores son un peligro para los productores?

La humedad, la contaminación y el aceite son los principales factores de riesgo.

Siempre es recomendable instalar un sistema de filtración posterior al compresor a fin de eliminar las partículas de humedad residual, suciedad y aceite del aire comprimido.

Para casos extremadamente sensibles, hay disponibles filtros de carbón activado, que retiran hasta la última partícula de aceite, y filtros estériles, que eliminan las bacterias del aire comprimido. Es posible desarrollar una solución personalizada en diversos aspectos para adaptarse a cada situación.

¿De dónde provienen estos contaminantes?

Las principales fuentes de contaminantes se encuentran en:

- Aire aspirado: Presencia de vapor de agua, suciedad, vapor de aceite, microorganismos.

- Compresor y refrigerador final: Presencia adicional de aceite del compresor, aerosoles de aceite, vapor de aceite, agua, aerosoles de agua.

- Reserva y distribución del aire comprimido: Presencia adicional de corrosión, suciedad en las tuberías y condensados.

- Tratamiento insuficiente del aire comprimido.

- Sistemas de tuberías envejecidos o con mezcla de materiales.

En Suministros Airpres podemos ofrecerle un sistema de aire comprimido a medida para sus necesidades de producción. Desde proyectos nuevos de sistema de aire comprimido, hasta mejoras de instalación existentes.

Suministros Airpres dispone de:

Si tiene alguna necesidad en su sitema de aire no dude en contactar con nosotros. Pida presupuesto sin compromiso.

Misión:

Visión:

Valores:

POLÍTICA DE CALIDAD DE SUMINISTROS AIRPRES S.L.

Suministros Airpres S.L. mediante la presente política de calidad se compromete a:

Para ello la empresa Suministros Airpres S.L. destinará sus recursos para:

Cocentaina, a 23 de Febrero de 2024.

Gerente

¿Qué es el IML?

Es un sistema mediante el cual las etiquetas se integran en la superficie de un plastico, pasando a formar parte de este. Las etiquetas para IML son impresas por sistemas de flexografía o litografía, se pueden hacer con muchos colores y altísima calidad. Junto con las etiquetas autoadhesivas son los sistemas de decoración que permiten lograr la mejor apariencia del envase, con la ventaja de que al estar moldeadas íntegramente con el producto las etiquetas IML no se desprenden ni se rayan.

¿Cómo es el proceso de fabricación?

El proceso de fabricación de IML se suele realizar por varias partes. Las etiquetas se imprimen en un sustrato especial, la tinta se protege con barniz o con sobrelaminado, y las etiquetas impresas se troquelan y se apilan. Estas etiquetas cortadas previamente se transfieren al fabricante del recipiente para realizar el proceso de moldeo. Después de moldear el recipiente o pieza con la etiqueta, se envía a la marca para el proceso de rellenado.

El material de la etiqueta suele ser el mismo o tener la misma composición química que el material del recipiente, debido a que cuando se funden dos plásticos mediante calor, para alcanzar una combinación adecuada, los materiales deben tener una composición química similar. Además, si el recipiente y la etiqueta están fabricados con el mismo material, su reciclaje es mucho más sencillo y productivo, ya que no se necesitan procesos de separación. El envase de IML se puede reciclar en su totalidad.

Los principales tipos de sustratos para recipientes son el polipropileno (PP, el tipo más usado en el sector de IML. Se usa principalmente para comercio de bienes de consumo inmediato), polietileno (PE, usado principalmente en el mercado de moldeo por soplado para botellas), poliestireno (PS, usado en los mercados de comida rápida y dulces, como vasos para sopas y cajas de chocolate), acrilonitrilo butadieno estireno (ABS, usado para productos de larga duración, como fiambreras), policarbonato (PC, usado para productos transparentes, como vasos de cerveza y piezas de automóviles) y poliéster (PET, usado para aplicaciones de altas temperaturas y alta resistencia). A veces, se usa una combinación de tipos de resina para obtener varias características para la pieza deseada, como la combinación de ABS-PC que se usa en el sector del automóvil para las decoraciones del salpicadero.

¿Cómo se fija las etiquetas al producto?

Primeramente hay que definir que tipo de moldeado se va a utilizar para generar el producto. El moldeado de una pieza se puede realizar por 3 metodos distintos: Inyección, Soplado y Termoformado.

El proceso de moldeo por inyección está formado por la inyección de un polímero de plástico fundido y caliente en un molde de acero. La etiqueta impresa se coloca anteriormente en el interior del mismo molde. Cuando la etiqueta entra en contacto con el polímero fundido en el interior del molde, los dos se fusionan. Después, la masa se enfría y se solidifica con la forma del molde y con la etiqueta fusionada al recipiente o a la pared de la pieza. Este proceso suele usarse para recipientes pequeños (de hasta 1 kg) con tapas, en el sector alimenticio y de productos perecederos, para productos como helado, queso, mantequilla y crema agria.

El moldeo por soplado es una técnica usada para la producción de piezas de plástico huecas. La etiqueta se coloca en el interior del molde de acero con anterioridad. A continuación, se introduce el material plástico caliente ya extruido y el molde de dos piezas se cierra sobre este. Con aire caliente a alta presión (“soplado”), el plástico se expande con la forma del molde y se fusiona con la etiqueta colocada en las paredes del molde. Suele usarse para botellas y recipientes grandes (de hasta 5 kg), para productos de salud y belleza (por ejemplo, champú, lociones), y para otros productos como aceites de motor y productos de limpieza del hogar.

El proceso de termoformado, al contrario que las técnicas por inyección y mediante soplado, el material de moldeo termoplástico (en estado de bobina o de hoja) se carga en la prensa de moldeo. El proceso usa calor y presión para dar forma al material. Al igual que con el resto de los procesos de moldeo, la etiqueta se coloca en el interior del molde con anterioridad y, cuando entra en contacto con el polímero calentado del interior del molde, se fusionan. Después, la masa se enfría y se solidifica con la forma del molde y con la etiqueta fusionada al recipiente o a la pared de la pieza. Suele usarse para recipientes pequeños (igual que con el moldeo por inyección) para productos del sector alimenticio y productos perecederos.

Una vez definido el método de moldeado, la etiqueta puede fijarse al molde mediante vacío o por estática. El método escogido tiene mucha incidencia en el costo de la etiqueta y del molde. Mientras que para las etiquetas sujetadas por vacío se pueden emplear sustratos convencionales que no retengan estática, y por tanto son más baratas, las etiquetas que se adhieren por estática requieren materiales más especializados que puedan ser cargados estáticamente, por lo que son más costosas y difíciles de producir.

¿Qué ventajas ofrece el IML?

El etiquetado en molde ofrece varias ventajas importantes:

Máxima calidad de impresión: La técnica de impresión offset garantiza imágenes de alta resolución. Además, se pueden decorar todos los lados de un recipiente con una sola etiqueta.

Fuerte e higiénico: Las etiquetas en molde resisten la humedad y los grandes cambios de temperatura. Las etiquetas en molde son también resistentes a los arañazos, no se agrietan y no se arrugan.

Menos tiempo de producción y costes de producción reducidos: Durante el proceso de etiquetado en molde se producen y decoran recipientes en un solo paso. El almacenamiento de recipientes en blanco es innecesario, el coste del almacenamiento y transporte pertenece al pasado.

Respetuoso con el medio ambiente: El etiquetado en molde es ecológico: el envase y la etiqueta se componen del mismo material y, por lo tanto, pueden ser totalmente reciclados.

Amplia gama de opciones de aspecto y tacto: El mismo producto de envasado plástico puede ser decorado con una amplia gama de diferentes materiales, tintas y lacas. Esto le permite diferenciar su producto en el estante.

Cambios de diseño rápidos: Sólo se necesita un cambio de un diseño de etiqueta a otro en la automatización de IML para hacer una modificación rápida. No hay casi pérdida de producción durante la puesta en marcha de un nuevo diseño.